Fabricant ressort spirale : qualité et innovation au service industriel

Fabricant de ressorts spirale, cette entreprise allie qualité et innovation pour répondre aux exigences industrielles. Spécialisée dans les solutions mécaniques, elle propose des composants sur mesure, optimisés pour un grand confort d’utilisation et une longévité accrue. Chaque produit intègre des technologies de pointe garantissant performance, compacité et adaptabilité aux besoins variés des secteurs industriels.

Trouver et sélectionner un fabricant de ressorts spirales de qualité pour applications industrielles

Choisir un fabricant de ressorts spirales fiable requiert une attention particulière à l’expertise technique, aux certifications qualité (par exemple ISO), ainsi qu’à la capacité d’innovation et de personnalisation selon le cahier des charges. Cette page détaille les critères indispensables pour garantir la performance des ressorts dans l’industrie : https://jacquemet.com/fabricant-ressorts-spirales/.

En parallèle : Comment construire une marque employeur attrayante dans le secteur de la finance ?

Les fabricants leaders du secteur, en France ou en Europe, se distinguent par leur expérience dans la production de ressorts spirales en acier, inox ou alliages spéciaux. Leur savoir-faire englobe la conception de séries sur mesure ou standard, adaptées aux demandes d’industries exigeantes (aéronautique, automobile, mécatronique).

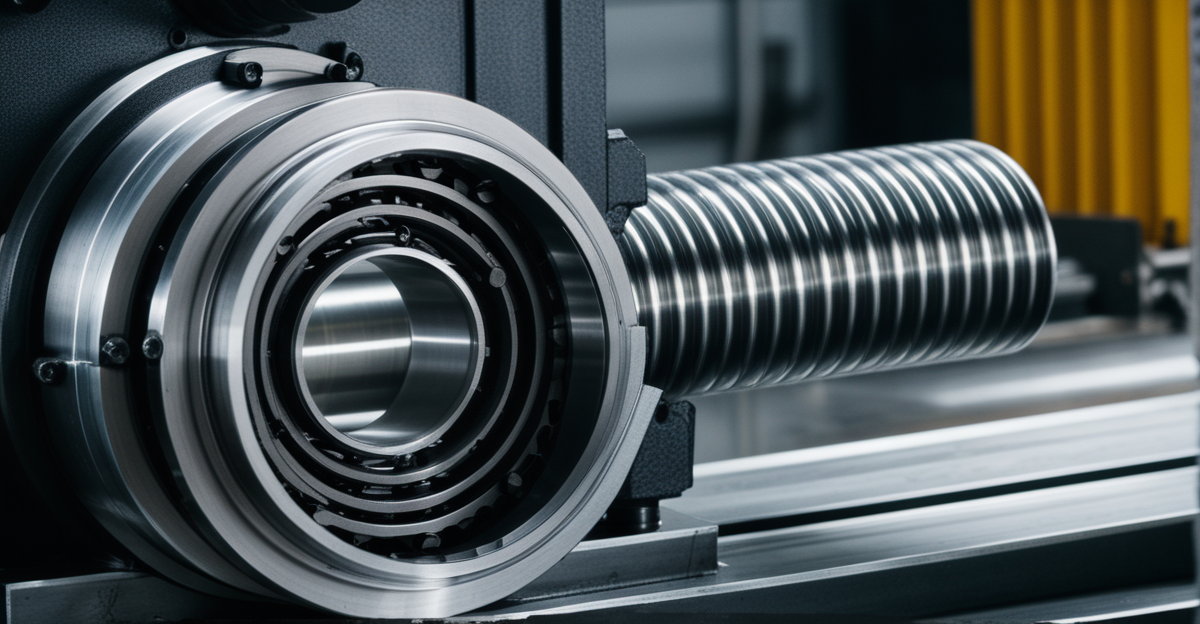

La conception de ressorts spirales sur mesure repose sur une analyse mécanique poussée : paramètres comme la raideur, le diamètre, la longueur libre, le nombre de spires ou le choix des alliages pour ressorts sont optimisés pour chaque application. Les processus intègrent aussi traitements thermiques, contrôles dimensionnels stricts et finitions soignées pour assurer durabilité et conformité aux normes qualité dans la fabrication de ressorts.

Sujet a lire : Comment former les employés à la gestion de la diversité culturelle dans une chaîne hôtelière internationale ?

Gammes de ressorts spirales industrielles et domaines d’utilisation

Présentation des différents types de ressorts spirales

Les ressorts spirales standards se distinguent par leur capacité à stocker et restituer de l’énergie sous forme mécanique, grâce à leur élasticité. On retrouve principalement :

- Ressorts de compression : hélicoïdaux, ils réagissent à une force d’écrasement et sont privilégiés dans les systèmes d’amortissement ou de suspension.

- Ressorts de traction : conçus pour travailler sous extension, ils retiennent des charges et contrôlent la fermeture de mécanismes.

- Ressorts de torsion et spirales : ces composants agissent en rotation, parfaits pour les charnières ou dispositifs offrant un retour angulaire précis. Chaque ressort spirale est issu d’une fabrication industrielle de ressorts hélicoïdaux ou plats permettant d’adapter la forme et la matière selon l’usage exigé.

Exemples concrets d’applications

Grâce à l’innovation dans la fabrication de ressorts, les ressorts spirales se retrouvent dans l’automobile (ceintures de sécurité, sièges), l’aéronautique (actionneurs de commande), la quincaillerie (fermetures automatiques), et le secteur ferroviaire avec des ressorts optimisés, assurant fiabilité et résistance à la fatigue des ressorts spirales même en usage intensif.

Différence entre spirales standards et ressorts sur mesure

Contrairement aux ressorts spirales standards, les solutions sur mesure pour ressorts permettent d’intégrer des exigences précises : choix des matériaux pour ressorts spirales, dimensions exactes et traitements thermiques spéciaux, garantissant des performances mécaniques des ressorts adaptées à chaque cahier des charges industriel. Cette flexibilité s’adresse aussi bien aux grandes séries qu’aux prototypes ressorts sur mesure.

Matériaux utilisés et performances des ressorts spirales

Types de matériaux

Les ressorts spirales en acier inoxydable dominent la fabrication grâce à leur excellente résistance à la corrosion et leur robustesse mécanique. Le choix des matériaux pour ressorts spirales dépend principalement de l’application visée : en plus de l’acier inox, on utilise souvent le cuivre, le bronze et divers alliages pour une adaptation parfaite aux environnements industriels exigeants. Les alliages apportent des propriétés mécaniques des métaux pour ressorts différentes selon les contraintes : conductivité, ressorts résistants à la corrosion ou tenue à la chaleur.

Résistance mécanique, durabilité et propriétés physiques requises

Pour garantir des performances mécaniques des ressorts optimales, la dureté et la résilience sont étudiées rigoureusement. Les ressorts spirales en acier inoxydable se démarquent dans des milieux soumis à l’humidité ou à des produits chimiques, assurant une longévité et une résistance à la corrosion accrues. Les fabricants sélectionnent les matériaux pour ressorts spirales selon des critères précis : limite d’élasticité, résistance à la fatigue, ou capacité à retrouver leur forme après déformation.

Sélection du matériau selon l’usage industriel

Chaque usage industriel impose des exigences sur les caractéristiques mécaniques des métaux pour ressorts : exposition à des chocs, variation de température, ou milieux agressifs. Ainsi, pour l'industrie automobile ou l’aéronautique, la préférence va souvent vers des ressorts spirales en acier inoxydable, appréciés pour leur résistance à la corrosion et leur fiabilité sur le long terme.

Processus de fabrication : innovation, contrôle qualité et finitions

L’innovation dans la fabrication de ressorts spirales repose sur l’intégration d’étapes techniques avancées et le choix méticuleux des matériaux pour ressorts spirales. D’abord, la découpe de bande métallique précède le formage précis afin d’obtenir les ressorts spirales en acier inoxydable ou autres alliages. Chaque étape est suivie par un traitement thermique pour ressorts adapté, essentiel pour garantir les performances mécaniques des ressorts et leur résistance à la fatigue des ressorts spirales. Ce traitement thermique pour ressorts optimise l’élasticité et la stabilité dimensionnelle, rendant ces composants fiables pour diverses applications industrielles des ressorts spirales.

Le traitement de surface des ressorts vient compléter le processus, offrant une protection contre la corrosion et une qualité d’aspect supérieure. Grenaillage, zingage ou autres traitements de surface des ressorts améliorent la durabilité des ressorts industriels, crucial pour les secteurs exigeants où la résistance à la fatigue des ressorts spirales est primordiale.

Un contrôle qualité ressorts spirales rigoureux s’effectue grâce à l’automatisation et à l’utilisation d’outils de calibrage pour ressorts permettant d’assurer la tolérance fabrication ressorts et la conformité aux normes qualité dans la fabrication de ressorts, dont la certification ISO fabricant ressorts. Ces mesures garantissent une traçabilité complète et une fabrication durable et responsable à chaque étape.

Personnalisation, prototypage et solutions sur mesure

Analyse du besoin technique et co-conception avec le client

L’expertise prototypage ressorts commence toujours par une étude détaillée des exigences. Les ingénieurs en conception ressorts spirales sur mesure dialoguent avec les clients pour cerner les paramètres importants : dimensions, force, type de charge, cycles d’utilisation, et matériaux pour ressorts spirales adaptés à chaque cas. Cette co-conception structure la réussite de prototypes ressorts sur mesure performants dans des environnements exigeants, qu’il s’agisse d’applications en industrie automobile ou équipements de précision.

Réalisation de prototypes et tests de validation

La fabrication industrielle de ressorts hélicoïdaux bénéficie de moyens modernes pour le prototype rapide de ressorts. Des machines CNC et des outils de simulation pour ressorts permettent d’obtenir en peu de temps des prototypes ressorts sur mesure qui subissent divers essais : charge, torsion, résistance à la fatigue des ressorts spirales ou tolérance dimensionnelle des ressorts. Chaque prototype est optimisé selon les résultats de ces tests pour assurer sécurité et conformité.

Flexibilité pour petites et grandes séries, délais et devis en ligne

Les fabricants européens de ressorts adaptent leur production : petites séries de ressorts personnalisés pour la mise au point, grandes séries de ressorts standard pour l’industrialisation. Grâce à un devis rapide pour fabrication ressorts, la réactivité reste au cœur du service, permettant aux clients de planifier avec précision les délais de production ressorts et la livraison de solutions sur mesure pour ressorts dans divers secteurs.

Entretien, maintenance et durabilité des ressorts spirales industriels

Recommandations pour prolonger la durée de vie en service intensif

La durabilité des ressorts industriels dépend d’un entretien rigoureux et adapté : inspecter régulièrement les surfaces pour détecter toute corrosion ou fissure, et appliquer selon les besoins un traitement anti-corrosion. Les conseils d’entretien des ressorts incluent un nettoyage périodique, l’utilisation de lubrifiants compatibles et le contrôle de la tension des fixations, prévenant ainsi l’usure prématurée. Il est recommandé de solliciter l’avis d’un fabricant de ressorts spirales pour des instructions personnalisées selon les applications.

Prestations SAV, dépannage et maintenance rapide

La maintenance industrielle des ressorts repose sur des interventions rapides en cas de détection d’une anomalie. Les fabricants sérieux mettent en avant des prestations de services après-vente (SAV) et de dépannage, réduisant les temps d’arrêt sur site. La disponibilité de pièces détachées et la réactivité pour des remplacements ou ajustements permettent de maintenir la performance des ressorts spirales industriels.

Impact des conditions de fonctionnement sur la longévité des ressorts

Les variations de charge, l’exposition à des agents agressifs ou encore les cycles répétés influent directement sur la durabilité des ressorts industriels. Un usage dans des limites précisées par le fabricant de ressorts spirales, associé à l’application assidue des conseils d’entretien des ressorts, maximise la vie utile et la fiabilité des équipements mécaniques.

Tendances et évolutions dans la fabrication des ressorts spirales

Automatisation croissante et fabrication additive

L’automatisation dans la production de ressorts spirales transforme la fabrication industrielle de ressorts hélicoïdaux. Les fabricants européens de ressorts adoptent la robotisation pour garantir tolérance dimensionnelle, contrôle qualité ressorts spirales et délais de production optimisés. Les machines à commande numérique et la fabrication additive développent un prototype rapide de ressorts hélicoïdaux, réduisant les erreurs humaines et accélérant la livraison de ressorts personnalisés haute performance. De plus, la simulation assistée par ordinateur permet d’affiner la conception ressorts spirales sur mesure, intégrant des exigences précises de résistance à la fatigue des ressorts spirales.

Solutions écologiques et recyclage des matériaux métalliques

Face à l’importance des enjeux environnementaux, la fabrication durable et responsable gagne du terrain. Le recyclage des matériaux ressorts devient une priorité pour le fabricant de ressorts spirales, qui réutilise l’acier inoxydable et le cuivre pour concevoir des ressorts plats et spirales à faible impact environnemental. Cette démarche s’accompagne de l’adoption de procédés de traitement thermique pour ressorts moins énergivores et d’un suivi rigoureux de la traçabilité des matériaux pour ressorts spirales en acier inoxydable.

Innovations de design et intégration de fonctionnalités avancées

L’innovation dans la fabrication de ressorts se traduit par l’intégration de fonctionnalités telles que l’ajout de capteurs intelligents, le traitement anti-corrosion et l’optimisation du design ergonomique des ressorts. Les ressorts résistants à la corrosion et les ressorts spirales standards répondent ainsi aux nouvelles demandes industrielles, particulièrement dans les secteurs de l’automobile et de l’aéronautique, où la durabilité des ressorts industriels est un impératif.